| 高速电路设计与仿真之过孔篇 | 您所在的位置:网站首页 › hfss 过孔仿真 › 高速电路设计与仿真之过孔篇 |

高速电路设计与仿真之过孔篇

|

过孔主要有三类:盲孔(Blind Via)、埋孔(Buried Via)、通孔(Through Via) 盲孔位于PCB表层,具有一定深度,用于表层线路与内层线路的连接,孔的深度通常不超过一定的比率(孔径); 埋孔位于PCB内层,不会延伸到PCB表层; 通孔是最常用的,工艺上易于实现,成本较低,可用于实现内部互联或作为元件的安装定位孔。 过孔主要由两部分组成:钻孔+焊盘 高速设计中,大家总是希望过孔越小越好,不仅可以留有更多的布线空间,同时过孔越小,其自身的寄生电容也越小。但实际上过孔的大小受工艺限制,当孔的深度超过孔直径的6倍时,就无法保证孔壁能均匀镀铜。一般直径不大于6mil的过孔,就称为微孔,在HDI(高密度互联结构)设计中经常使用,微孔技术可以允许过孔直接打到焊盘上,这就大大提供了电路性能,节约了布线空间。 过孔在传输线上表现为阻抗不连续的断点,会造成信号反射。一般过孔的等效阻抗比传输线低约12%(具体和过孔的尺寸、板厚也有关),但过孔因阻抗不连续而造成的反射其实微乎其微,反射系数约为0.06(如50Ω传输线经过过孔阻抗减小6Ω,反射系数=(50-44)/(50+44)),过孔产生的问题更多的是集中在寄生电容和电感的影响。 过孔的寄生电容和电感: 过孔本身存在着寄生杂散电容,如果已知过孔在铺地层上的阻焊层直径为D2,过孔焊盘的直径为D1,PCB厚度为T,板材介电常数为e,则过孔的寄生电容为: C=1.41eTD1/(D2-D1) 过孔的寄生电容造成的主要影响就是延长了信号上升时间,降低电路速度。 假如一块板厚为50mil的PCB,若果使用的过孔焊盘直径为20mil(钻孔直径为10mil),阻焊区直径为40mil,则寄生电容为: C=1.414.40.050.02/(0.04-0.02)=0.31pF; 这部分电容引起的上升时间为: T=2.2C(Zo/2)=2.20.31*(50/2)=17.05ps 从上述例子可以看出,如果布线中多次使用过孔进行换层,那么在高速设计中的影响将是巨大的。 备注:实际设计中可以通过增大过孔和覆铜区的距离(Anti-pad)或者减小焊盘的直径来减小寄生电容! 此外在高速设计中,过孔中存在的寄生电感带来的危害要远大于寄生电容。寄生串联电感会削弱旁路电容的作用,减弱整个电源系统的滤波效果。可通过以下公式简单计算一下寄生电感: |

【本文地址】

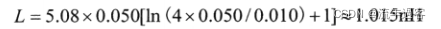

L为寄生电感,h为过孔长度,d为中心钻孔直径。 从公式可以看出,过孔直径对电感影响较小,影响最大的是过孔长度。 同样沿用上面的例子,计算过孔的电感为:

L为寄生电感,h为过孔长度,d为中心钻孔直径。 从公式可以看出,过孔直径对电感影响较小,影响最大的是过孔长度。 同样沿用上面的例子,计算过孔的电感为:  如果信号的上升时间为1ns,那么等效阻抗大小为:

如果信号的上升时间为1ns,那么等效阻抗大小为:  这样的阻抗在高速设计中已经是不可忽略的了。

这样的阻抗在高速设计中已经是不可忽略的了。